- 微型化:支持0201(0.6×0.3mm)等超小型元件贴装3;

- 高密度:双面贴装技术可实现每平方厘米50+焊点;

- 自动化:依赖精密光学对位系统,误差≤25μm9。

厚膜技术(Thick Film Technology)

基于陶瓷基板,通过丝网印刷贵金属浆料(如银钯合金)并高温烧结(650-850℃)形成电路结构16]。心特征包括:

- 材料复合性:浆料含功能相(导体/电阻)、粘结相(玻璃)和液态载体6;

- 多层结构:可叠加5-8层绝缘介质实现3D布线12;

- 耐环境性:工作温度范围-55℃~+150℃,适用于航天级场景5。

▍工艺与材料对比

| 表贴技术 | 厚膜技术 | |

|---|---|---|

| 基板类型 | FR4/铝基板 | 氧化铝/氮化铝陶瓷 |

| 导体材料 | 锡银铜焊料 | 银钯/金浆(钯含量1-35%)1 |

| 精度控制 | 激光定位±10μm | 丝网印刷±50μm2 |

| 关键工艺 | 回流焊(峰值245℃) | 分段烧结(保温60min@850℃)12 |

特殊结构差异:

- 高功率器件:10kW级加热模块直接印刷于钢基板5;

- 抗辐照场景:航天器用电阻温度系数<±50ppm/℃6;

- 定制化需求:光刻工艺实现30μm线宽电阻阵列2。

▍技术演进趋势

表贴技术前沿

- 三维异构集成:芯片堆叠贴装高度压缩至0.2mm;

- 低温焊接:Sni58焊料熔点138℃,兼容柔性基板9。

厚膜技术突破方向

- 厚膜电路内置网格型熔断体,通过多路径串并联分散电弧能量,电压耐受性提升3倍1;

- 表贴元件依赖焊点形态控制,采用Type4焊膏实现10μm级陷精度9。

▍性能参数与应用分野

表贴技术优势场景

- 消费电子:手机主板贴装速率>80,000cph;

- 高频通信:5G毫米波滤波器贴装公差<15μm;

- 成本领域:单颗电阻成本低至0.0023元3。

厚膜技术不可替代领域

- 纳米银浆:烧结温度降至250℃,适配PET柔性电路5;

- 激光直写:替代丝网印刷,实现10μm线宽精度12;

- 功能浆料:自修复型介质材料提升电路寿2.5倍6。

▍总结:技术选型决策树

是否需要承受>200℃高温?

是 → 选择厚膜技术

否 → 进入下一层判断

是否需要>100A电流承载?

是 → 厚膜多路径并联结构[1]()

否 → 选择表贴技术

预算是否允许>$0.5/单元?

是 → 厚膜定制化生产

否 → 表贴批量方[4]()

注:完整技术参数请参见原文链接1512]

表贴技术与厚膜技术对比研究报告

(创新排版:分栏式技术参数对照+模块化段落解析)

▍技术定义与心差异

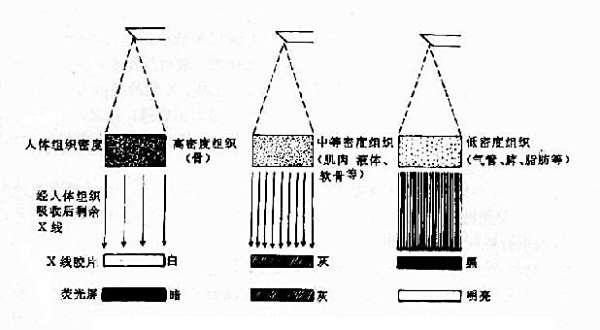

表贴技术(SMT, Surface Mount Technology)

以PC板为基材,通过焊膏印刷、贴片机定位、回流焊等工艺实现元器件无引脚表面焊接。其心特点包括:

相关问答

文章来源:

用户投稿

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。